【活動内容】3Sサミット2015

日程:2015年11月7日(土)

日程:2015年11月7日(土)

場所:大阪工業大学 OITホール

大阪で開催された広島三原3Sネットワークの「3Sサミット2015」に全社員で参加してきました。

福山から高速バスで3時間半、会場である大阪工業大学に到着。OITホールの中は会員企業や一般企業の従業員さんでいっぱいでした。

各社の取り組みや成果の発表を聞きながら、日鐵鋼業の出番を待ちます。スライドの作成や発表担当による練習は、当日を迎えるまでの間に何時間かけて行いました。

今回は、その発表の内容をスライドとともにご報告します。

当社の発表

【タイトル】

【タイトル】

日鐵内総幸福向上プロジェクト

~人を変え、環境を変え、会社を変えたNT3S活動~

【発表】根本 理、三谷 薫

【資料作成】松本 ゆかり

日鐵鋼業と3S活動のあゆみ

2009年 初めて3S活動に着手するも失敗に終わる

当時は工場内の安全性工場や環境改善について具体的な取り組み等は行っておらず、工場内は足の踏み場もなく常に危険と隣り合わせの環境で、今思い出してもぞっとする状況でした。

当時は工場内の安全性工場や環境改善について具体的な取り組み等は行っておらず、工場内は足の踏み場もなく常に危険と隣り合わせの環境で、今思い出してもぞっとする状況でした。

- 山のような残材

- 死蔵倉庫

- 従業員の心乱れ

- くわえタバコ&ノーヘルメット

など、数々の問題点が存在していました。

2009年、「このままではいけない」と3S活動を始めたのですが、高額な在庫品を処分することがどうしても出来ず、結果的に成果を上げられないまま活動を途中で止めてしまいました。

2011年 訪れた転機

3年後の2011年、思い切って死蔵在庫240トンもの鉄板をスクラップ処分することを決定。

3年後の2011年、思い切って死蔵在庫240トンもの鉄板をスクラップ処分することを決定。

反対意見もありましたが、これを実施したことにより、社員たちは社長の強い意思と覚悟を知りました。これが「社員全員でこの活動に迷いなく突き進んでいく」という当社の3S活動サクセスヒストリーの原点となりました。

それ以降の3S活動は、これを起点として4年半それぞれ約1年間を1つのステージとして展開してきました。

2011年1月~2012年12月 1stステージ:残材管理

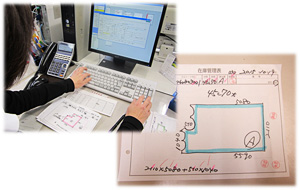

1stステージでは、残材管理やエコアクション21認証、スローガン/シンボルの決定、3S会議の実施(2週間に1回)などに取り組みました。中でも残材管理については、現状の課題を話し合いながら様々な改善方法を検討しました。

1stステージでは、残材管理やエコアクション21認証、スローガン/シンボルの決定、3S会議の実施(2週間に1回)などに取り組みました。中でも残材管理については、現状の課題を話し合いながら様々な改善方法を検討しました。

- 最適残材のピックアップ

- QRコードによる残材管理

- 新材使用の極小化

- 残材優先使用

- 正確な月次実績把握

これにより、使用途中の母材が「どんな形で」「どれだけの長さで」「工場のどこにどれだけあるか」を現場でも事務所でも把握できるようになりました。

さらに、正確な在庫保有量を把握することで毎月の業績の推移が分かりやすくなりました。小さな残材から優先的に使っていくことが当たり前にできるようになった結果、歩留りは15ポイントも向上しました。

この時から2週間に1度開催するようになった3S会議は、4年経過した今でも必ず実施しています。

詳しくはこちら ≫3S活動 実施報告vol.1

2013年1月~2014年3月 2ndステージ:「タイムスタディ」

2ndステージでは、別部署の担当者が作業現場に入り、第三者の視点から客観的に観察・分析し、気付いた点や見直すべき点を指摘するという「タイムスタディ」を実施しました。

2ndステージでは、別部署の担当者が作業現場に入り、第三者の視点から客観的に観察・分析し、気付いた点や見直すべき点を指摘するという「タイムスタディ」を実施しました。

ガス棟の担当者がノコ棟の作業現場に一週間入って観察を行った結果、20点近くの指摘箇所がリストアップされて改善に繋がりました。

- タイムスタディ

- 第一次成果発表

- 広島3Sネットワーク参加

- デマンドコントロール開始

- 太陽光発電システム導入による売電開始

詳しくはこちら ≫3S活動 実施報告vol.2

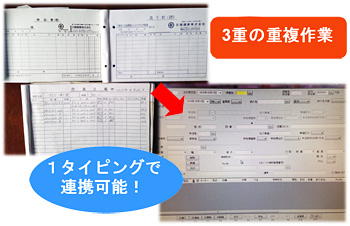

2014年4月~2015年3月 3rdステージ:「伝票一元化」

取組み前は受注から生産、納品までを手書きの伝票で処理していたため、一つの製品につき「納品書」「送り状」「作業日報」といった3種類の伝票に同じ情報を記入するという重複作業が発生していました。

取組み前は受注から生産、納品までを手書きの伝票で処理していたため、一つの製品につき「納品書」「送り状」「作業日報」といった3種類の伝票に同じ情報を記入するという重複作業が発生していました。

この伝票処理を電子化し、1度受注情報を入力すればそれ以降の作業はすべてワンクリックで伝票出力が行えるようになりました。

営業事務のメンバー全員でこの改善を行ったことにより、1日あたり12.5時間、秒数にして45000秒の短縮となり、1秒1円として換算すると年間100万円を超える経費を節約することができました。

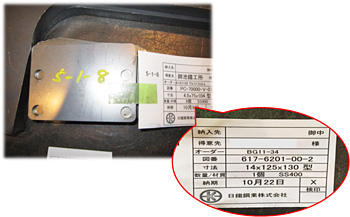

2015年4月~ 4thステージ:製品ラベル発行とペーパーレス化

従来は製品そのものにお客様名、図番、サイズや個数などをマーカーで手書きしていました。しかし、急いでいる時は文字が読みづらくなったりご覧のようにラベルを発行することにより誤字脱字はなく実際にお客様にも「読みやすくなった」喜ばれるようになりました。

従来は製品そのものにお客様名、図番、サイズや個数などをマーカーで手書きしていました。しかし、急いでいる時は文字が読みづらくなったりご覧のようにラベルを発行することにより誤字脱字はなく実際にお客様にも「読みやすくなった」喜ばれるようになりました。

- 手書きの省略化

- 一目瞭然

- 撤収リードタイム極小化

レーザーで夜間切断した製品の撤収作業は45分の短縮になり、1日あたりの生産量が大幅に増加しました。

年間の金額に換算すると数千万レベルの生産性向上となり、具体的な成果を数字で実感することにより社員のモチベーションもさらに高まりました。

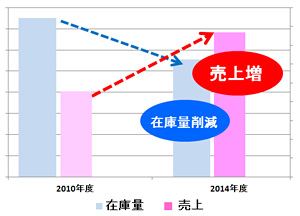

在庫量減と売上増

3S活動を通じて在庫量の推移も大きく変化しました。定量を決めて発注点を設定することにより、できるだけ余分な在庫を持たないよう努めました。

3S活動を通じて在庫量の推移も大きく変化しました。定量を決めて発注点を設定することにより、できるだけ余分な在庫を持たないよう努めました。

1stステージから継続してきた残材管理の効果も大きく、その結果2014年度の在庫量は20%以上の大幅削減、反対に売上はこれまでで最高額となりました。

もちろん、全てが3S活動による効果というわけではありません。しかし、見せる3S活動ではなく「日鐵内総幸福向上プロジェクト」としての『儲かる3S』に手応えを感じていることは確かです。

3S活動を振り返って

思い起こせば、よくもこんな職場で仕事をしていたなというのが素直な感想です。効率は悪く、どこに何があるのかも分からず、作業者の記憶と勘に頼る材料出し。

やがては製品となる材料の上を踏み、ふらふらと危険な足場を歩くオペレーター。仲間意識も一体感も無く、なんとなく一人ひとりがバラバラでした。

やがては製品となる材料の上を踏み、ふらふらと危険な足場を歩くオペレーター。仲間意識も一体感も無く、なんとなく一人ひとりがバラバラでした。

今は2度と昔の日鐵には戻りたくないという気持ちが強くあります。そしてもっと会社のことを知りたい、会社を良くしたいという願いがみんなにあるような気がします。

今回発表した残材管理も伝票一元化も、製品ラベルの発行も、全てすんなりうまくいった取組みではありません。何度も何度も打合せを行い、検討とやり直しを繰り返し、半年から1年かけてやっと出来上がった改革なのです。

それはみんなが会社を自分のものと捉え、少しでも会社を良くしたいという思いが一人ひとりにあったからこそ達成できたことだと思っています。

それはみんなが会社を自分のものと捉え、少しでも会社を良くしたいという思いが一人ひとりにあったからこそ達成できたことだと思っています。

グラフや数字に表せない大きな効果として、「社員自身の意識の変化」が起きたことが挙げられます。

- 残材を使う意識

- 物を大切にする意識

- お客様の立場に立つ

- チームワーク仲間意識

もっと知りたい!という気持ち

もっと知りたい!という気持ち- 改善改革の提案

- やる気と自信

こういった事が社員みんなの内面から変化が起きています。

3S活動を実施してきた中で、よくお客様から「日鐵さんには無関心な人は一人もいない、全員が進んでこの活動をしている、それが素晴らしいことだ」というお言葉をいただきました。

これからも一人ひとりの意見を大事にして、この活動に取り組んでいきたいと思っています。

発表を終えて

すべての会社の発表が終わり、表彰式が始まりました。

すべての会社の発表が終わり、表彰式が始まりました。

日鐵鋼業は、なんと「最優秀発表賞」を受賞することができました!

何週間も前から一日何時間もかけて準備に取り組んできたので、本当に嬉しかったです。

後日、取引先のO社様からお祝いに素敵なお花をいただきました。

本当にありがとうございました。

3Sサミットまとめ

今回、発表を担当した専務取締役の三谷です。

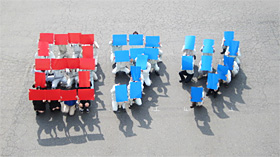

このスタッフ達の笑顔を見てください。ひたむきに、一筋に、この歴史を築き上げてくれました。

私達の仕事は、3Kと言われています。”3S”をやり続けることによって、そのイメージを変えていきたい。

アルファベットの『K』の次は『L』です。私にとって『L』はLOVEです。

日鐵鋼業を愛し、仲間、そして家族、皆様から愛される会社を。

私達は”3K“から”3L“に、一歩前に踏み出します。

継続は力なり!3Sは永遠なり!

専務取締役 三谷 薫